紧凑柔性生产的理想之选

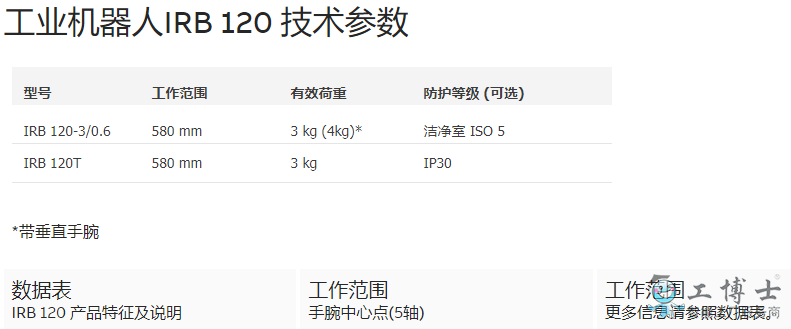

ABB迄今*小的多用途机器人IRB 120仅重25kg,荷重3kg(垂直腕为4kg),工作范围达580mm,是具有低投资、高产出优势的经济可靠之选。

已经获得了IPA机构“ISO 5级洁净室(100级)”的达标认证,能够在严苛的洁净室环境中充分发挥优势。

全新的IRB120T做为快速拾放应用的基准,需要极大的灵活性及结合业界**的10微米可重复性。在保持其传统的紧凑,灵活,轻量级功能的同时,六轴 机器人改进型IRB120T实现了4,5,6轴*高速度的大幅增加,周期时间改善高达25%。

技术参数:

案例:

ABB机器人助包装生产驶上快车道

2015-07-28 - BDMO公司成功实施Vivabox包装末道环节自动化作业,生产整体提速20~35%。

包装是一件产品的重要组成部分,往往给潜在顾客留下**印象。Vivabox礼盒包装已在比利时树立起与众不同的形象,对于消费者而言,该包装本身就是优质产品的代名词。正是凭借**的品牌认知度,Vivabox取得了年销约50万件的骄人业绩。

包装生产商BDMO的工厂坐落于比利时佛兰德斯镇的默莱贝克,Vivabox是其规模*大的生产线之一。Vivabox的盒体和盒盖涉及多道生产环节,分别在不同的自动化流水线上完成加工,包括纸板裁切、划线、折叠、胶带粘固及印刷面贴覆。

但就在不久前,Vivabox的*后一道工序仍然没有实现自动化。该环节要求针对不同礼品在礼盒内嵌入相应的热塑性塑料托盘,比如有的托盘专门盛放4小瓶麦芽威士忌,有的托盘用于容纳若干袋咖啡及两套杯子与托碟。

托盘的嵌装原本采用人工操作,因为其材质较薄、有弹性,嵌入时必须塞紧。该环节之前的自动化流水线已达到每小时1000盒的产量,约3秒出产一盒,*多需要安排7人才跟得上这一节奏。

托盘嵌装也能实现自动化作业吗?这是BDMO公司向当地系统集成商Viscon抛出的问题。BDMO公司维护经理Daniel Callewaert偶然在路边广告墙上看到Viscon公司推广机器人及输送自动化技术的视频,决定向其讨教。

BDMO公司向Viscon公司及另一家同行企业分别索取了方案报价,Viscon公司*终凭借平均每小时处理1200张托盘的拾放系统中标。托盘嵌塞的紧密性问题由ABB IRB 120机器人完美解决——机器人以一定倾角嵌入托盘,再将其塞紧到底,与底部的胶粘点粘牢。

这套解决方案现已顺利上线,每天两班运行16小时,而操作工人数已从7人减至3人,人力成本明显降低。

该方案经过试运行调试后,拾放速率增至每小时1400张托盘,大幅提升了这道环节的产能。BDMO公司的维护协调员Pieter Debucquoy介绍说:“以前Vivabox产量为每小时1000件,这是由人工嵌装速度决定的。机器人解决方案一上线就提速20%,经过优化后又加快了15%。”谁也没料到,生产线瓶颈现在已经前移到了上一个环节。

未来,BDMO公司的其他生产工序也有望实施机器人自动化,如实现成品盒自动装箱以降低运输成本。

通过认证

通过认证